Solution

自動精緻解体システム

高度なロボット/AI技術を用いた自動精緻解体システム

BlueRebirthの実現に向けて、ELVの解体から再資源化までのプロセスを自動化する「自動精緻解体システム」の開発に取り組んでいます。ロボティクス技術やAIを駆使した認知・判断技術を活用し、自動車産業のサーキュラーエコノミーへの移行を実現するための中心的なソリューションに位置づけ、自動車産業における資源循環を加速させることを目指しています。

「質・量・経済合理性」を追求する「質・量・経済合理性」を追求する

自動精緻解体システムが目指すのは「質・量・経済合理性」を担保した解体プロセスの構築です。バリューチェーン全体の中から効率化するべき箇所に自動化ツールを導入し、最大効率で稼働させるための解体システムの実現に取り組みます。目標は、ELVの再資源化に向けたプロセスを1台900秒以下で完了させ、バリューチェーン全体では年間100万台ほどの車両を国内で再資源化することを掲げています。

各種車両に柔軟に対応できる解体プログラム各種車両に柔軟に対応できる

解体プログラム

ELV解体は、膨大なバリエーションに対応しつつ、経済合理性を担保した解体プロセスが求められています。そこで、自動精緻解体システムでは、徹底的な「標準化」に取り組みます。ELVは複数車種が存在するものの、決まった塊にして切り出すことで、分解時のハンドリングが標準化できます。この特徴を利用することで、解体プロセスのバリエーションを極限まで減らし、標準化したバリューチェーンを構築します。

当サイトに掲載されている動画や画像をはじめとするコンテンツは、著作権で保護されています。無断転載や使用は法律で禁止されています。

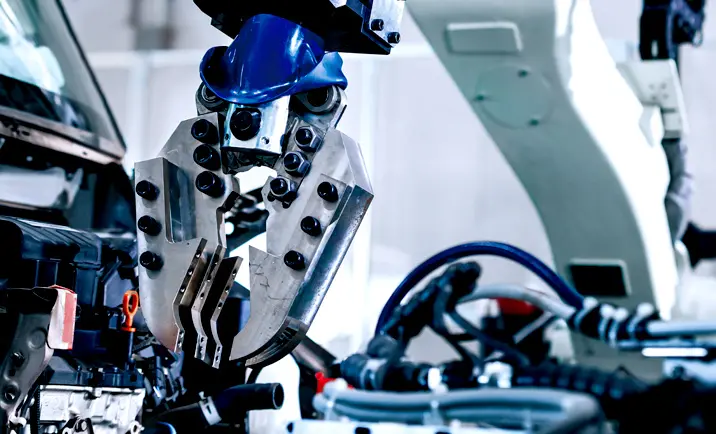

主な解体プロセス

「⾃動精緻解体システム」により、解体プロセスが自動化され、生産性の大幅な向上が期待されます。さらに、解体後の部品や材料の選別が精緻化されることで、再生材料の純度が高まり、製造業者に安定的に高品質な再生材料が供給されます。