BlueRebirth協議会は「Japan Mobility Show 2025」において、

メインプログラムの一つである「Tokyo Future Tour 2035」へ出展しました。

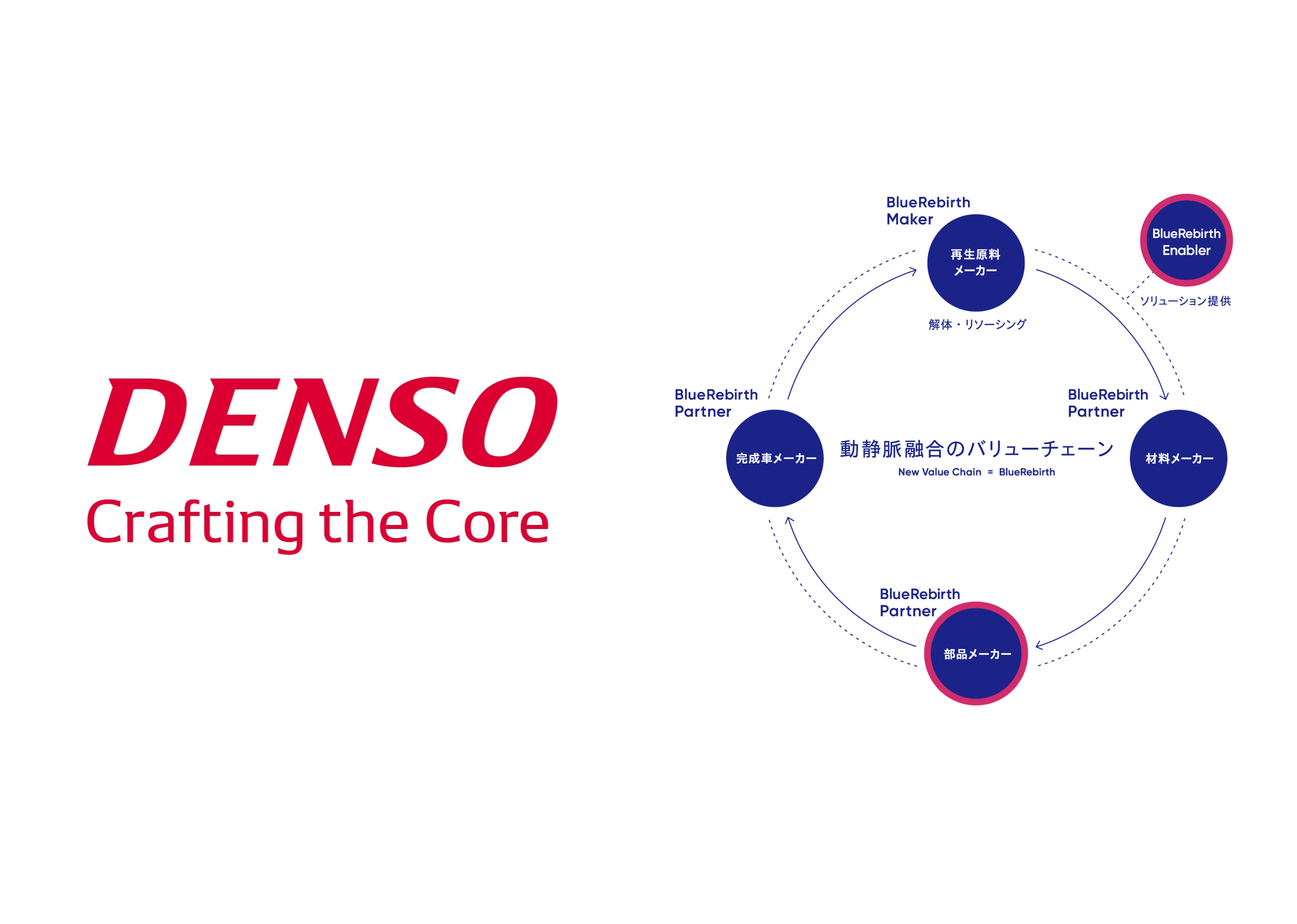

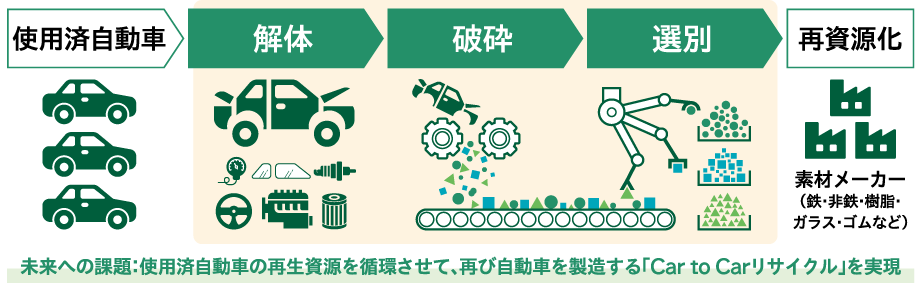

展示ブースでは、私たちがめざす「動静脈融合のバリューチェーン」の姿や、未来の循環型社会を支える自動精緻解体システムについてご紹介しました。

また、体験コーナーでは、クルマの製造→消費→再生という未来の

Car to Car資源循環を体感いただくための企画コーナーも設置。未来のクルマが

どのように生まれ変わるのか、多くのご来場者の方々にご理解・ご関心を深めていただきました。

■広報ブランディング分科会長メッセージ

Car-to-Car動静脈融合バリューチェーンの構築へ、 「自動解体」こそが“未来の答え”だと確信しています。

私たちBlueRebirth協議会にとって、「Japan Mobility Show 2025」は、回収したELV(使用済み自動車)から取り出したプラスチックや金属を自動車部品として再利用する「Car to Car」の価値を多くの人々に知っていただく絶好の機会です。使い終わった自動車をどう処理すべきか。現状、多くは「破砕選別」されて鉄・非鉄金属・プラスチック素材として再利用されていますが、この方法では100分の1、1000分の1の単位で由来不明な素材が入ってしまい、10年20年使われるクルマの安全性確保や品質保証、規制物質管理ができません。私たちはELVを高精度かつ高速に解体し、純度の高い材料として保証を付与できる「自動解体」こそが“未来の答え”だと確信しています。この自動車産業の未来に向けて産官学36団体が結集したBlue Rebirth協議会が発足して約半年。各社・各団体は6つの分科会活動を通じてCar-to-Car動静脈融合バリューチェーンの構築に向けて汗を流しています。この取り組みを継続していくことで、3年後には各社が「このアプローチで間違いない」と確信をもって社会実装に向けたWin-Winの事業を立ち上げていく――それが私たちBlueRebirth協議会のゴールです。引き続き、取り組みのさらなる進展にご注目いただければ幸いです。

■共同出展企業メッセージ

【株式会社デンソー】

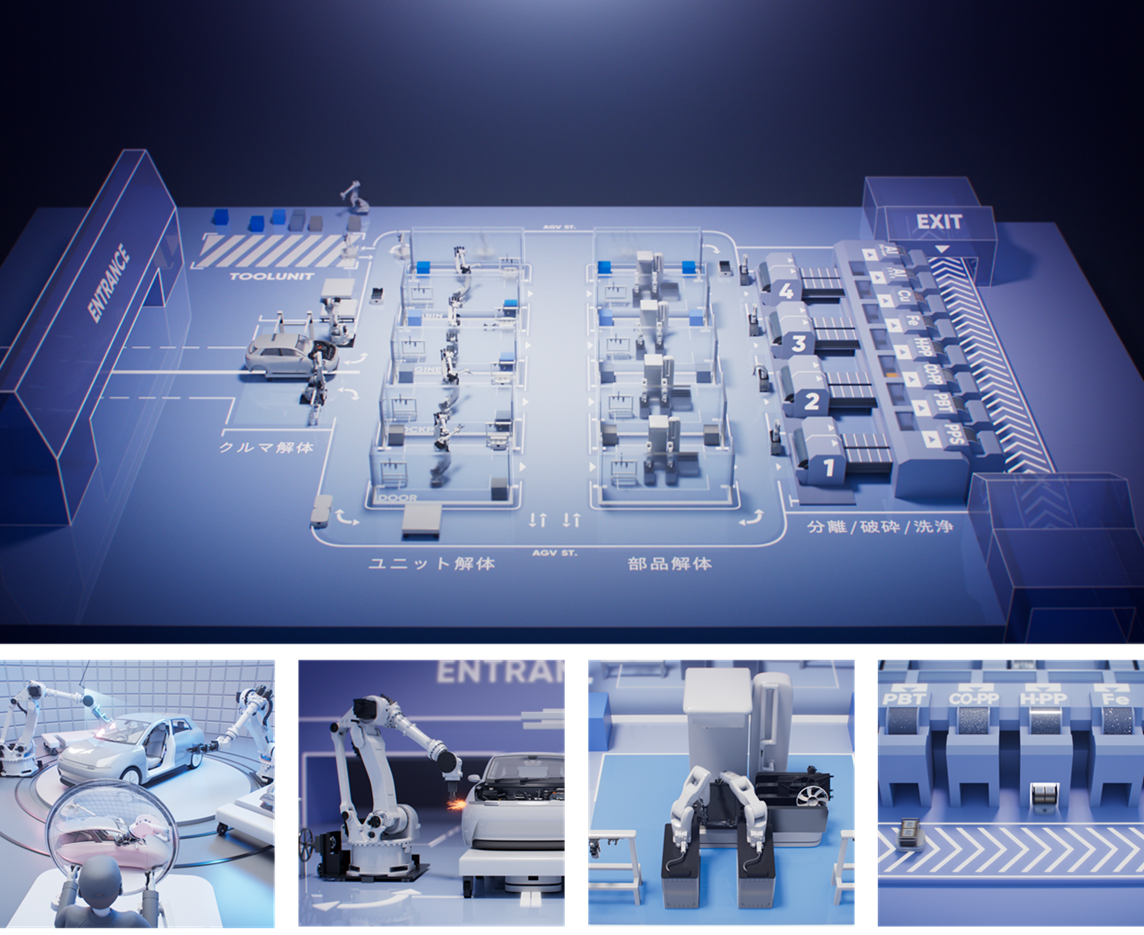

「自動精緻解体システム」を通じて高純度な再生材を生み出す

欧州ELV規則案によって車由来のリサイクル材の使用が義務化が検討されるなか、当社は、自動車部品の総合サプライヤーとして、ELV(使用済み自動車)の回収と再生材としての活用は自社だけでなく日本の自動車産業の持続性に関わる課題と考えています。こうした認識をもとに、当社はBlueRebirthにおいて「自動精緻解体システム」の開発をめざしています。そのねらいは、世の中にある2,500以上の車種一台一台を精緻に分解し、「質」も「量」も動脈産業と同等の高純度な再生材を生み出すことです。そのため当社は解体事業者の解体工場で人が行う動作をAIで解析してきました。但し、この手法では限界があることから、今後はこれらデータに加えて、部品や自動車メーカーがもつ設計データを活用し、新しい車種でも予見に基づいて精緻に解体できるノウハウを獲得していく計画です。同時に、多様な業種の集まりであるBlueRebirthの強みを活かして、自動車の精緻解体を起点とした設計・製造から再生までのルールや規定を策定し、経済合理性をもった動静脈一体のバリューチェーンの構築に貢献していきたいと考えています。

【再生原料製造工場の提供をめざして】

デンソーは、動静脈融合のバリューチェーンにソリューションを提供するEnabler(イネーブラー)として、ロボティクス技術やAIの認知・判断技術を駆使した「自動精緻解体システム」を開発するともに、将来はこのシステムを導入した再生原料製造工場の提供をめざしています。

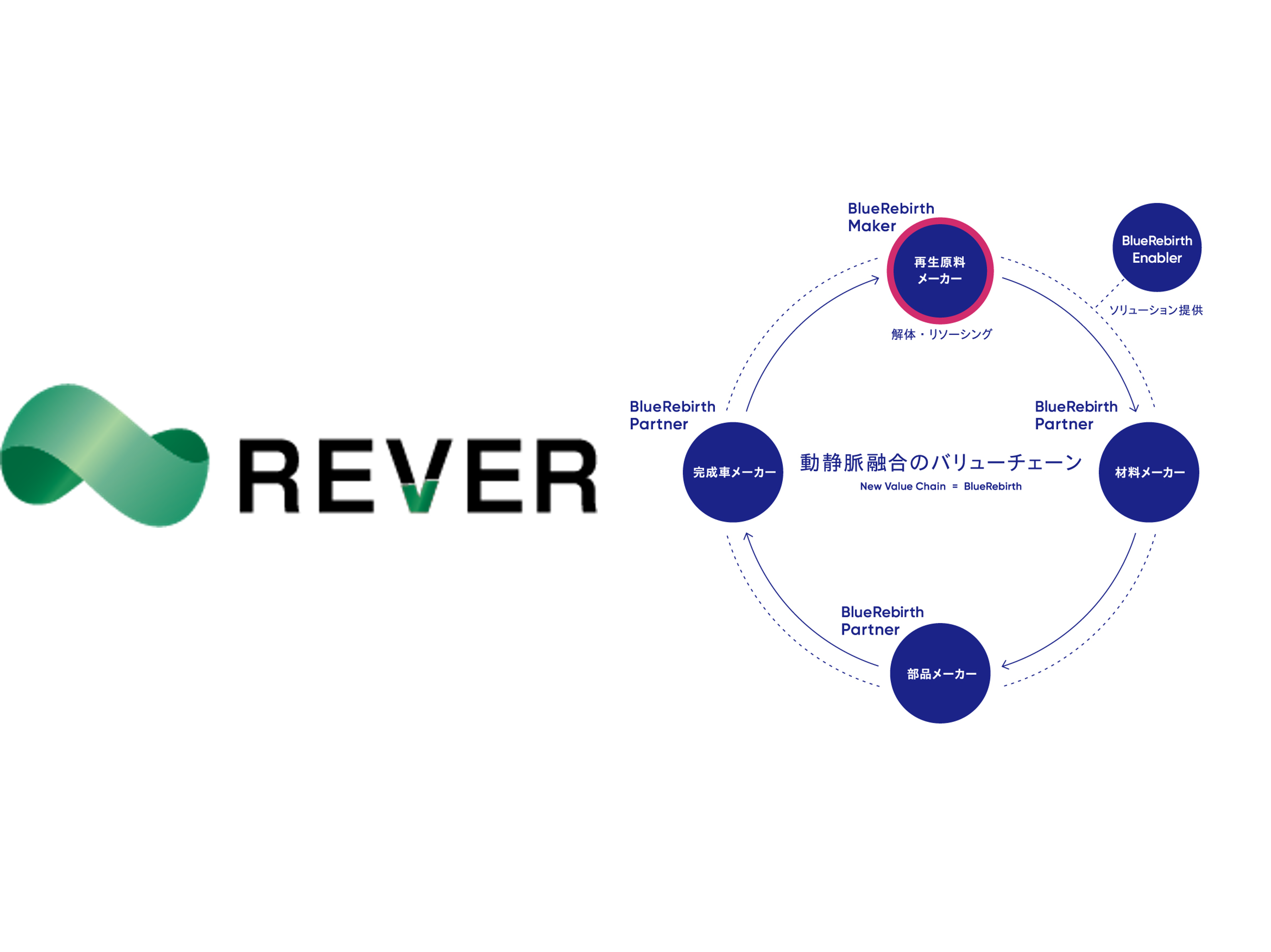

【リバー株式会社】

培ってきた解体ノウハウを活かしてCar to Carを実現する

日本では年間約800万台の新車が製造され、世界中に出荷されています。自動車に使用される素材や部品の一定割合を再生材とする欧州ELV規則案の施行が迫るなか、安定的かつ確かな品質のリサイクル材を確保するためには、人頼みの解体ではなく、機械化・自動化を進めていく必要があります。こうした考えをもとに、当社はBlueRebirth が発足する数年前から、デンソー社と使用済み自動車の解体の高度化や課題について意見交換してきました。また、昨年からは環境省の産学連携事業の一環として、人の解体動作をAIに読み込ませる作業を実施してきました。ただ現状は、同じメーカーでも車種ごとに部品のサイズが異なるなど、解体動作の読み込みだけでは解決できない課題もあります。BlueRebirthは、こうした各社が抱えるボトルネックを、現物を見ながらひざを突き合わせて解決策を考えていくことのできる有意義な場になっています。この機会を活かして、当社が培ってきたクルマの解体ノウハウを、Car to Car時代のクルマづくりに役立てていきたいと思います。

【年間約20万台の使用済み自動車をリサイクル】

当社は、東証プライム市場に上場する静脈企業「TREホールディングス」グループの中核事業会社として、年間約20万台の使用済み自動車のリサイクル実績を誇る業界のリーディングカンパニーです。自動車リサイクル法で定められた「引取業」「フロン類回収業」「解体業」「破砕業」のすべての登録・許可を取得し、「解体」から「破砕」「選別」までを一貫して行える全国でも数少ない企業です。BlueRebirthでは、人の手による使用済み自動車の解体技術とノウハウを提供し、参画企業とともに自動車精緻解体の実現をめざしています。

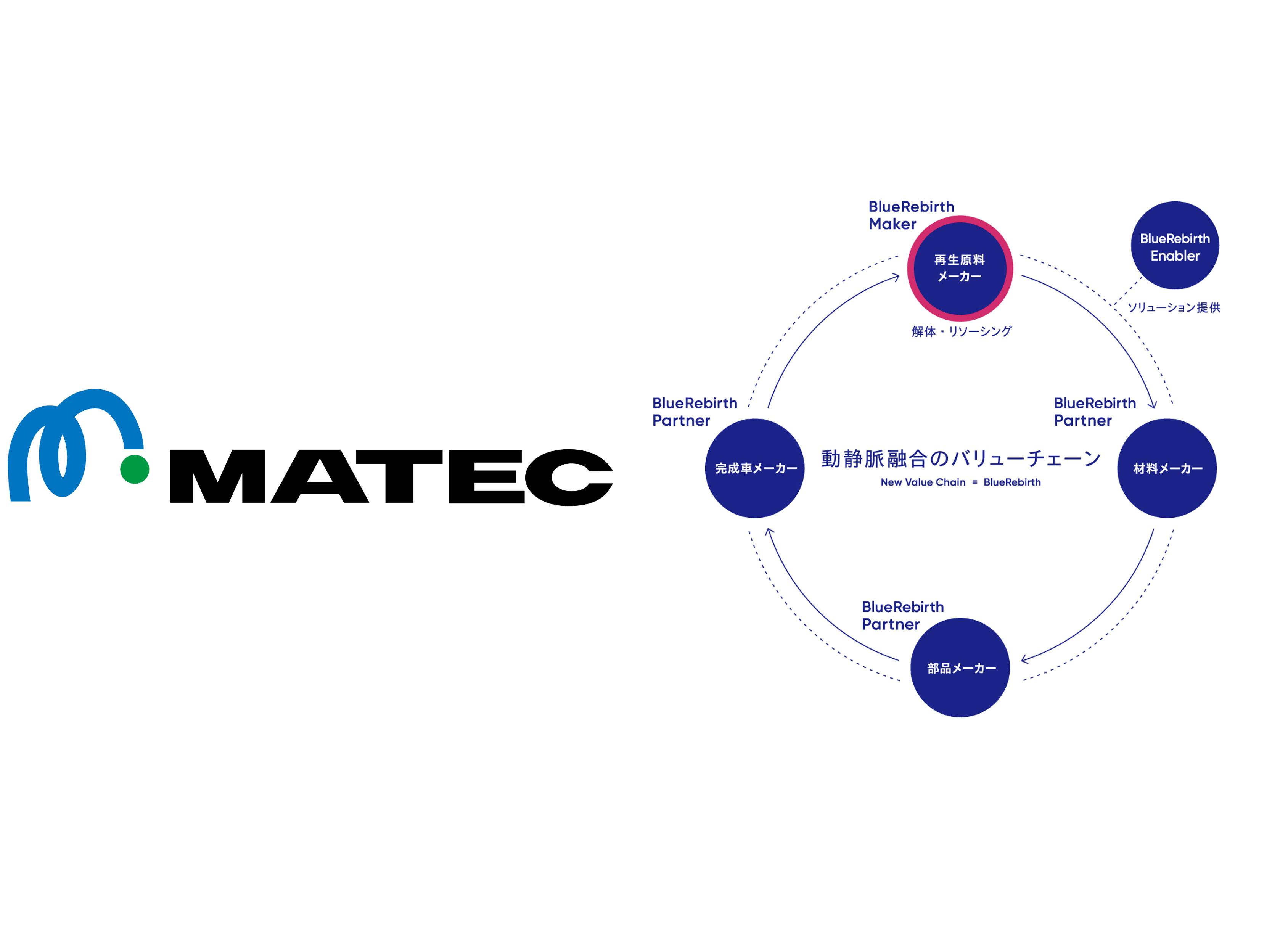

【株式会社マテック】

高品質な再生資源の回収技術をプロジェクトに活かす

「マテリアルクリエーション(資源の創造)」を社名の由来とする当社は、ELV(使用済自動車)のリサイクル分野において、引き取りから解体、破砕、ASR(自動車シュレッダーダスト)再資源化や回収したさまざまな部品の資源化までを一気通貫で取り組んでいます。特に、破砕する前の解体工程における高品質な再生資源の回収は以前から徹底しており、ロボットによる自動精緻解体を起点とした再生資源獲得をめざすBlueRebirthにおいては、当社が獲得してきたノウハウを活かして高品質な再生資源をメーカーの皆さまにお届けする「再生原料製造メーカー=BlueRebirth Maker」としての使命を存分に発揮できると自負しています。自動車産業における動静脈を融合したバリューチェーンの社会実装に向けては、まだまだ課題が山積していますが、さまざまな立場のプレイヤーが引き続き議論を重ねていくことで、その構想は必ずや実現する。そんな強い思いをもって自らの役割を果たしていきたいと思います。

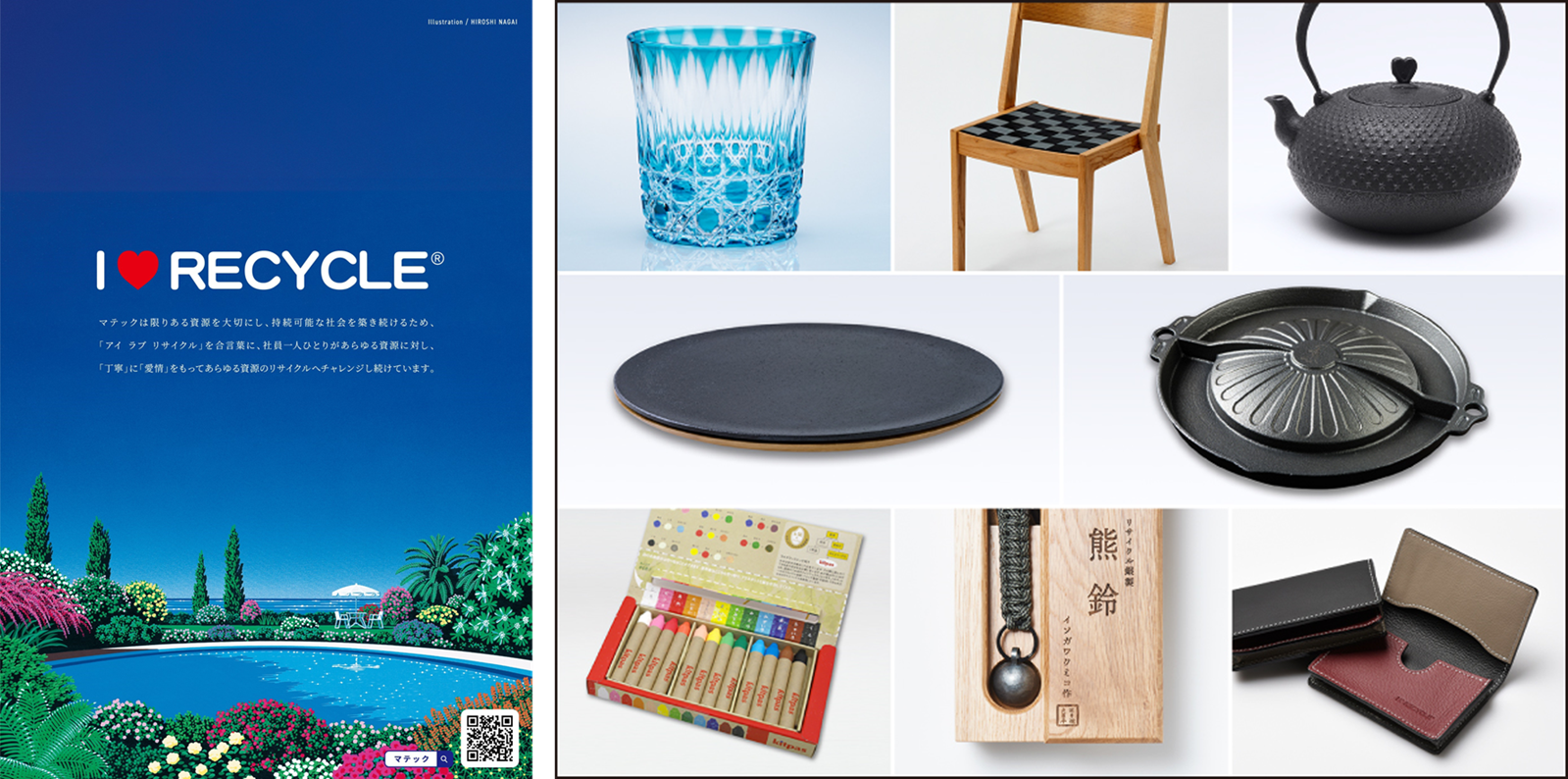

【「I♥RECYCLE」を合言葉とした多彩な取り組みを推進】

マテックは、「I♥RECYCLE」を合言葉に社員一人ひとりがあらゆる資源に対して、「丁寧」に「愛情」をもって資源のリサイクルへチャレンジすることを大切にしています。ELVのリサイクルにおいても、常にまだ満足のいくリサイクルが実現できていない資源はないか?という観点で検討を行っており、直近ではタイヤの新たなリサイクルに向けた取り組みを開始しました。また、リサイクルの可能性や未来環境への重要性を伝えることを目的に、使用しなくなった素材にアート作品として独創的な息吹を吹き込む「リサイクルアート展」に特別協賛しているほか、志を同じくする企業様、職人様とともに、より価値を高めたものに活かしていくアップサイクル製品を生み出す活動を推進しています。

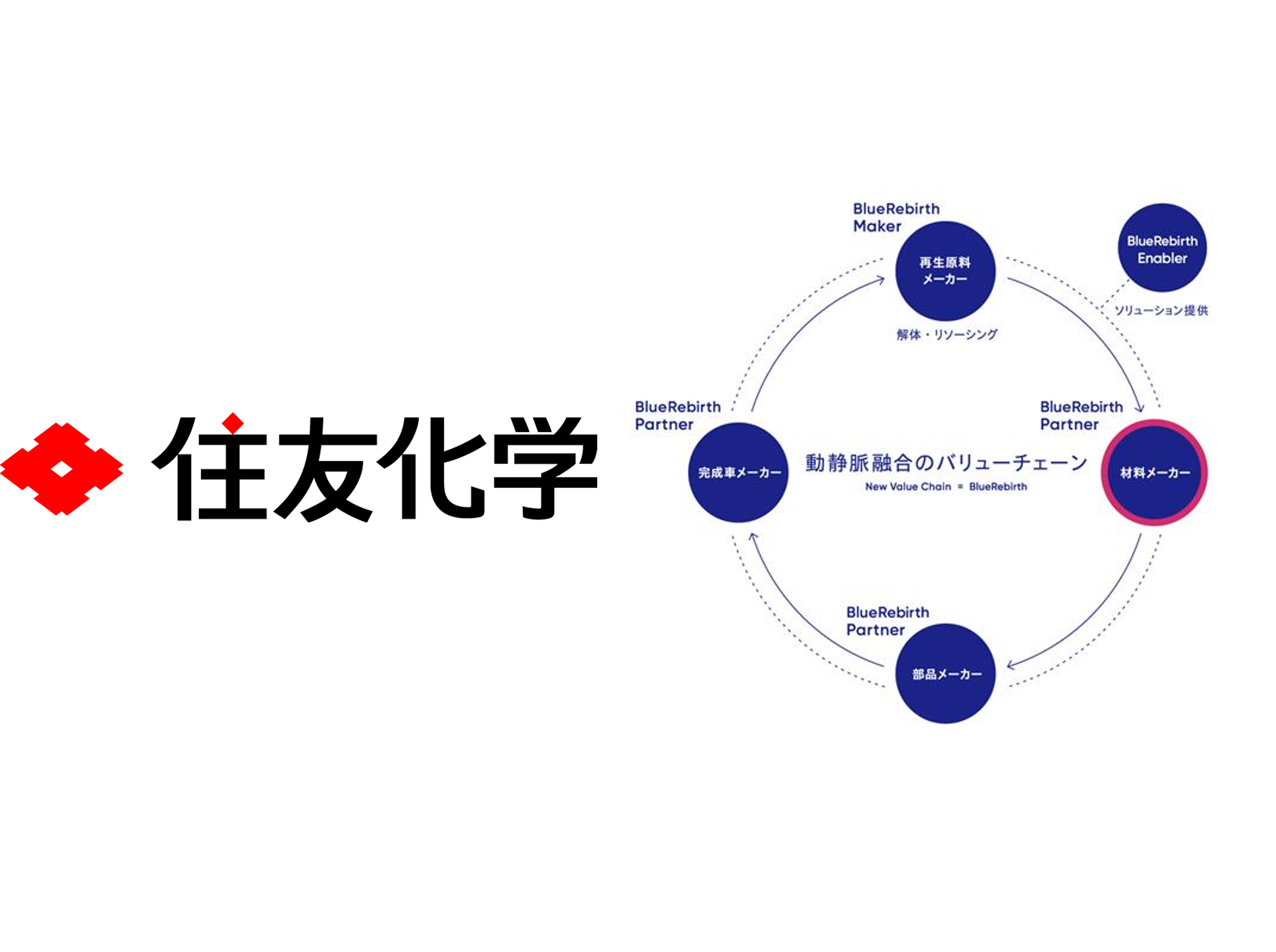

【住友化学株式会社】

独自のコンパウンド技術を活かして再生プラスチックの“レシピ”を追求

限りある資源に依存する石油化学産業は持続可能性の観点から大きな転換期を迎えています。そこで当社は近年、環境価値を可視化するリサイクル技術の開発に注力してきました。これら技術の蓄積をもとにBlueRebirthの開発分科会では、自動車部品に用いられるポリプロピレンの再生プラスチックの開発に取り組んでいます。一般的に、使用済み材料は選別方法によって不純物が残り、耐衝撃性などの品質が低下しがちですが、当社は触媒技術による樹脂設計や添加剤、フィラーなど複数の素材を組み合わせたコンパウンド技術を活かして、目的に応じた性能を実現する“レシピ”を追求しています。また、今後は欧州ELV規則案の2032年頃の施行を見据え、分子レベルまで分解して再利用するケミカルリサイクル開発にも取り組んでいます。BlueRebirthの取り組みを通じてリサイクル技術の開発を加速するとともに、再生プラスチックの価値が多くの人々に伝わり、化学産業の一つのブランドに育っていくことを願っています。

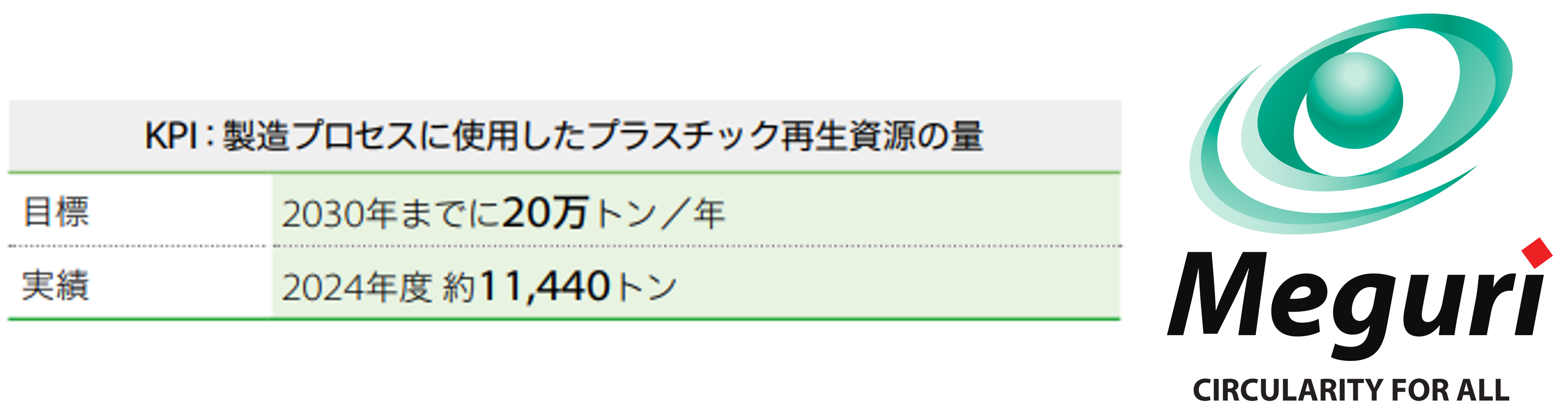

【リサイクル技術を活用した「Meguri®」ブランド】

住友化学は、リサイクル技術を活用して製造するプラスチック製品の統合ブランド「Meguri®」を通じて「資源循環」「CO₂削減」「優れた品質」「トレーサビリティ」の4つの価値を追求しています。また、「製造プロセスに使用したプラスチック再生資源の量」を経営の重要なKPIと位置づけ、2030年までに当社の製造プロセスに使用するプラスチックのうち20万トン/年を再生資源に置き換えることをめざしています。

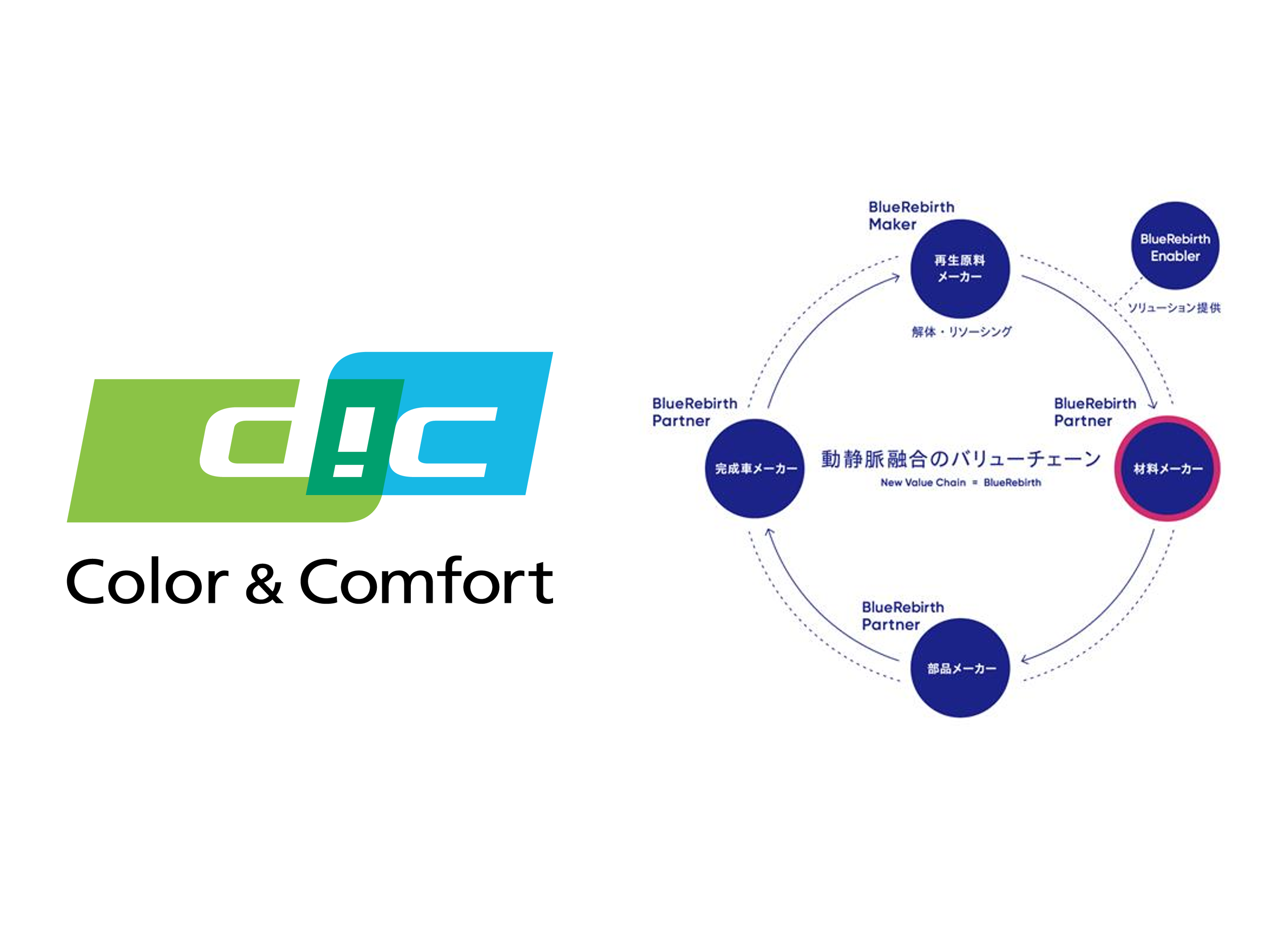

【DIC株式会社】

不足する物性を独自のコンパウンド技術でリカバリー

当社は、印刷インキや有機顔料、機能性樹脂を手掛ける化学メーカーとして「サーキュラーエコノミーへの対応」を基本戦略の一つに位置づけており、ポリスチレン製の食品トレーの水平リサイクルを実現した実績を有しています。自動車向けとしては、スーパーエンジニアリングプラスチック「PPS樹脂」があり、BEVの電気制御系や冷却系部品、ICEVのエンジン周辺や駆動系・点火系部品などに活用されています。PPS樹脂は、その耐熱性の高さから使用後も物性の変化が少ないため、ポリマー自体はリサイクル向きの素材です。しかし、用途ごとに充填剤やガラス繊維などが配合された樹脂コンパウンド製品であるため、リサイクル時の品質が充填剤や添加剤によって変化してしまうという難しさがあります。そこで、品質を維持するために不足する物性を独自のコンパウンド技術によってリカバリーする手法の開発に取り組んでおり、ここが当社の腕の見せ所です。BlueRebirth は、静脈産業との連携で我々には難しい実際のELV材を継続的に入手し、開発を進めることのできる貴重な場です。これら知見を活かして高品質なPPS樹脂のリサイクルに活かしていきます。

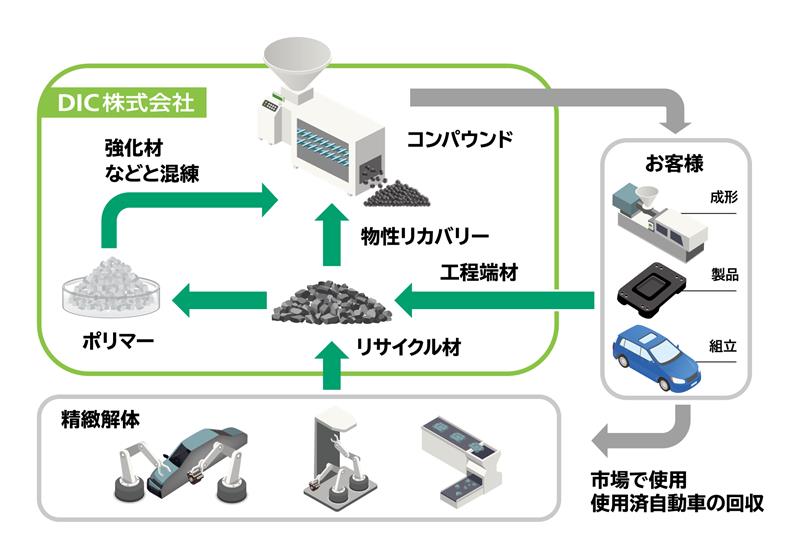

【PPSのリサイクルスキーム】

当社は、BlueRebirthで取り組んでいる車の精緻解体によって抽出されたPPSリサイクル材や、お客様の工程で発生する端材のリサイクル使用に対して、不足する物性を独自のコンパウンド技術によりリカバリーする手法に取り組んでいます。また、PPSリサイクル材をポリマーに戻す手法の開発にも取り組んでおり、その過程で精製や異物除去ができると考えています。